BẠN CẦN HỖ TRỢ?

Tủ hoá ướt – Wet bench

Đáp ứng tiêu chuẩn ISO 9001, SEFA

Tủ chuyên dùng cho các phòng thí nghiệm chuyên nghiệp

Danh mục: Tủ phòng thí nghiệm, Nội thất phòng thí nghiệm

Từ khoá: Bàn thí nghiệm, Bàn thí nghiệm trung tâm, Bàn cân chống rung, Bàn thí nghiệm có bồn

Mô tả sản phẩm

Tủ hoá ướt – Wet bench

Tủ hóa ướt, tủ thao tác hóa ướt hay trạm hóa ướt (Wet bench | Wet station) là thiết bị khoa học kỹ thuật chuyên dụng được sử dụng trong các phòng thí nghiệm nghiên cứu, một số ngành sản xuất và công nghiệp đặc thù. Thiết bị này cung cấp môi trường thao tác và các điều kiện làm việc chuyên biệt cho việc thực hiện các quy trình hóa ướt hay xử lý ướt (Wet processing).

Thuật ngữ “xử lý ướt” đề cập đến các phương pháp hoặc kỹ thuật sử dụng các hóa chất dạng lỏng tác dụng hóa học/vật lý lên vật liệu hoặc mẫu nhằm tạo ra các cấu trúc tuân theo thiết kế xác định. Các thao tác thường sử dụng như: xử lý bề mặt, tẩy rửa bề mặt, ngâm tẩm hóa chất, tráng phủ, ăn mòn hoặc khắc ướt vật liệu. Phương pháp, kỹ thuật xử lý ướt có vai trò quan trọng trong chuỗi quy trình công nghệ quang khắc (photolithography). Trong quy trình quang khắc, vật liệu hoặc mẫu được xử lý ướt là vật liệu bán dẫn (VD như: phiến silic, thủy tinh Indi-thiếc-oxide ITO). Tùy theo quy trình và vật liệu cần xử lý, hóa chất dạng lỏng thường được áp dụng như các dung dịch axit/bazơ (hỗn hợp piranha, HF, HCl, H3PO4, KOH, TMAH, …), chất cản quang (photoresist), chất bám dính (primer), chất hiện hình (developer), …

Tủ hóa ướt được sử dụng trong:

Công nghệ vi điện tử và vật liệu nano;

Nghiên cứu, chế tạo LED;

- Pin mặt trời;

- Công nghệ vi cơ điện tử – MEMS;

- Công nghệ chip sinh học – Biochips.

Tủ hóa ướt cần thiết cho quy trình quang khắc:

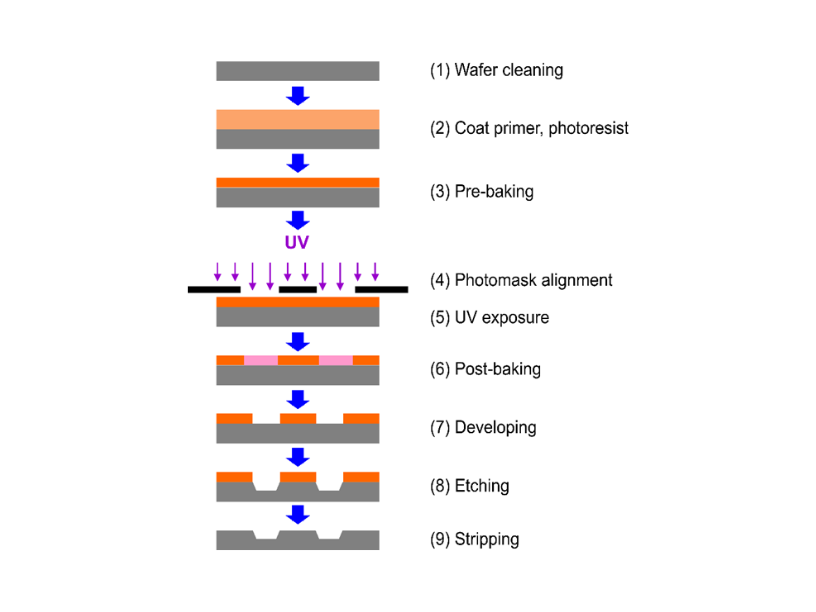

Quang khắc (Photolithography) là kỹ thuật sử dụng trong công nghệ vật liệu bán dẫn nhằm tạo hình các chi tiết của linh kiện bằng cách sử dụng bức xạ ánh sáng làm biến đổi các chất cảm quang phủ trên bề mặt để tạo ra hình dạng và kích thước xác định theo mẫu hình đã thiết kế. Quang khắc bao gồm một chuỗi các giai đoạn xử lý lớp mỏng trên nền vật liệu bán dẫn. Đồng bộ trong toàn bộ chuỗi quy trình là cần thiết để thu được chi tiết linh kiện chính xác theo thiết kế. Quy trình quang khắc cơ bản dùng cho kỹ thuật khắc (etching) vật liệu bán dẫn có thể được mô tả như sau:

(1) Xử lý và làm sạch phiến silic; (2) Phủ primer và chất cản quang; (3) Xử lý nhiệt trước chiếu xạ; (4) Đồng chỉnh mặt nạ quang; (5) Chiếu xạ UV; (6) Xử lý nhiệt sau chiếu xạ; (7) Hiện hình; (8) Khắc; (9) Tẩy chất cản quang.

Các giai đoạn cần thiết hoặc có thể thực hiện bằng kỹ thuật xử lý ướt trong quy trình quang khắc bao gồm:

Làm sạch và xử lý bề mặt phiến silic (Cleaning):

Là giai đoạn đầu tiên trong quy trình quang khắc và được thực hiện bằng kỹ thuật xứ lý ướt. Giai đoạn này nhằm loại bỏ tạp chất hữu cơ/vô cơ trên bề mặt phiến bằng một số quy trình tiêu chuẩn như:

- Quy trình RCA: bao gồm RCA1 và RCA2 hay còn gọi là Quy trình làm sạch tiêu chuẩn (Standard cleaning với SC1 và SC2);

- Quy trình DHF: sử dụng dung dịch HF pha loãng (Diluted hydrofluoric acid);

- Quy trình SPM (Sulfuric peroxide mix): sử dụng hỗn hợp H2SO4 + H2O2 hay còn được gọi là dung dịch piranha để tẩy bỏ tạp chất hữu cơ;

- Quy trình BOE (Buffered oxide etch): có tác dụng tẩy bỏ màng mỏng SiO2, Si3N4 bằng dung dịch đệm của axit HF, bao gồm hỗn hợp của HF + NH4

Hiện hình (Developing):

Là một giai đoạn xử lý ướt quan trọng nhất của quy trình quang khắc.

- Cơ chế của quá trình hiện hình dựa trên tính chất hoà tan hoặc không hòa tan của phần diện tích lớp phủ chất cản quang đã được chiếu xạ UV hoặc không được chiếu xạ UV trong một hóa chất xác định.

- Hóa chất sử dụng để hòa tan có chọn lọc này được gọi là chất hiện hình (developer). Mỗi chất cản quang khi được áp dụng trong quang khắc cần sử dụng một chất hiện hình tương ứng.

- Chất cản quang được chia thành 02 loại: chất cản quang âm và chất cản quang dương. Trong quang khắc, khi sử dụng chất cản quang dương, phần được chiếu xạ UV sẽ bị hoà tan trong chất hiện hình tại giai đoạn hiện hình. Ngược lại, khi sử dụng chất cản quang âm, phần không được chiếu xạ UV sẽ bị hoàn tan trong chất hiện hình tương ứng.

- Ví dụ: SU-8 là một chất cản quang âm điển hình, gốc epoxy, được sử dụng phổ biến trong chế tạo linh kiện vi cơ điện tử (MEMS). SU-8 thường dùng chất hiện hình có chứa ethyl lactate hoặc diacetone alcohol. Bức xạ ánh sáng tối ưu cho quang khắc SU-8 là UV i-Line (350-450 nm). Trong kỹ thuật quang khắc, mặt nạ quang (photo-mask) được sử dụng trên thiết bị đồng chỉnh (mask aligner) và thực hiện chiếu xạ UV để truyền hình ảnh, kích thước chính xác của các mẫu hình đã thiết kế (pattern) trên mặt nạ lên lớp phủ chất cản quang. Các mẫu hình trên mặt nạ quang là các chi tiết có tính chất chắn quang hoặc truyền quang, cho phép tạo ra phần diện tích được chiếu xạ và không được chiếu xạ tương ứng trên lớp chất cản quang. Do là chất cản quang âm, khu vực lớp phủ SU-8 được chiếu xạ sẽ bị polime hóa (dựa trên: phản ứng quang hóa, cơ chế liên kết chéo và proton hóa các nhóm epoxy) hình thành phần diện tích bền vững hóa học. Khi thực hiện kỹ thuật hiện hình, phần diện tích SU-8 bền vững này sẽ không bị hòa tan trong chất hiện hình, trong khi đó, phần không được chiếu xạ UV sẽ bị hòa tan trong chất hiện hình. Từ đó, các cấu trúc, hình dạng, kích thước của linh kiện sẽ hiện hình trên vật liệu bán dẫn để triển khai các bước tiếp theo trong quy trình công nghệ.

Khắc ướt – Wet etching:

Giai đoạn sử dụng hóa chất dạng lỏng để khắc/ăn mòn có chọn lọc thành phần vật liệu trên mẫu. Kỹ thuật này thường được thực hiện sau khi đã thực hiện quang khắc và hiện hình. Một số quy trình khắc ướt như:

- Khắc SiO2 trên đế Si dùng dung dịch BOE (Buffered oxide etch);

- Khắc Si đẳng hướng (isotropic etching): sử dụng hỗn hợp HNO3/HF.

- Khắc Si dị hướng (anisotropic etching): sử dụng dung dịch KOH, TMAH hoặc EPW (ethylenediamine-pyrocatechol-water);

- Khắc màng Al: dùng hỗn hợp H3PO4/HNO3.

Tẩy chất cản quang (Stripping):

Giai đoạn xử lý ướt nhằm tẩy bỏ lớp chất cản quang không còn tác dụng trên bề mặt mẫu bán dẫn tại giai đoạn cuối của quy trình quang khắc. Mục đích của giai đoạn này là loại bỏ lớp vật liệu cản quang một cách nhanh chóng mà không để bất kỳ lớp vật liệu nào dưới lớp này bị tác dụng bởi hóa chất tẩy.

- Một số dung môi hữu cơ thường được sử dụng như: Acetone ở nhiệt độ thường, NMP (1-methyl-2-pyrrolidone) ở 80oC hoặc DMSO (dimethyl sulfoxide) 60-80oC;

- Các dung dịch kiềm như 2-3% KOH hoặc NaOH trong nước, 1% TMAH trong NMP cũng được sử dụng để tẩy bỏ các chất cản quang dạng polimer cấu trúc liên kết chéo.

Tạo kết cấu (Texturing):

- Một quy trình xử lý ướt tương tự khắc (etching) nhằm tạo kết cấu hay tạo hình trên bề mặt vật liệu bán dẫn.

- Ví dụ như: Dung dịch KOH trong IPA được sử dụng xử lý bề mặt các cell pin mặt trời đơn tinh thể. Bằng việc kiểm soát quá trình ăn mòn/khắc Si bằng KOH có thể tạo kết cấu các tháp chóp (pyramid) trên cell pin mặt trời, nhờ đó tăng diện tích bề mặt và tăng hiệu suất chuyển đổi năng lượng của linh kiện.

- Trong công nghệ MEMS, xử lý ướt texturing bằng dung dịch HF-HNO3 được sử dụng phổ biến để làm nhẵn bề mặt vật liệu bán dẫn, cho phép các linh kiện MEMS hoạt động đúng chức năng hoặc tăng độ nhạy, độ chính xác.

Chức năng, đặc tính cơ bản của tủ hóa ướt:

Tủ hóa ướt là một trong những thiết bị cốt lõi trong phòng sạch vật liệu bán dẫn và vi điện tử. Một số chức năng và đặc tính cơ bản của tủ hóa ướt bao gồm:

- Các thao tác xử lý ướt sử dụng hóa chất với tần suất cao, vì vậy, tủ hóa ướt cần có các chức năng cơ bản của tủ hút khí độc bao gồm:

- Hệ thống hút khí độc;

- Kính chắn chống bắn hóa chất;

- Đèn chiếu sáng.

- Môi trường làm việc yêu cầu vật liệu:

- Chống chịu nước: không bị thấm, hở, đứt gãy do ngâm nước thời gian dài,

- Chống chịu ăn mòn hóa học (axit, bazơ, dung môi hữu cơ),

- Chịu nhiệt (có thể lên đến 200oC liên quan đến gia nhiệt nước, hóa chất dạng lỏng),

- Hạn chế hoặc không sử dụng vật liệu phát tán kim loại làm nhiễm bẩn các vật liệu bán dẫn.

Các vật liệu plastic chống chịu hóa chất và chịu nhiệt tốt thường được sử dụng cho chế tạo tủ hóa ướt (nhóm PVC, PP, PVDF, PTFE, PFA).

- Sàn thao tác của tủ hóa ướt phải có cơ cấu thoát và thu gom nước thải nhanh chóng.

- Cần có các phụ kiện: súng phun rửa nước DI, súng thổi khí nén (hoặc N2). Các phụ kiện này không chứa thành phần kim loại.

- Đối với tủ hóa ướt đặt trong phòng vàng, đèn chiếu sáng cần có cơ cấu lọc ánh sáng bước sóng ngắn (đèn vàng).

- Bể chức năng cơ bản: cần có ít nhất 01 bể nước DI có bộ cấp nước và xả đáy để thực hiện nhúng, ngâm, tráng rửa vật liệu bán dẫn sau mỗi một công đoạn xử lý ướt.

- Có thể có một số chức năng nâng cấp cho bể nước DI như:

- Cấp nước hoặc xả đáy có điều khiển;

- Rửa tràn (overflow);

- Rửa phun phía trên (top spray);

- Gia nhiệt chính xác bể nước DI;

- Thiết lập chương trình rửa phiến tự động: cấp nước/xả nước/phun rửa/gia nhiệt;

- Tự động giám sát và điều chỉnh độ sạch của bể nước DI.

- Các tùy chọn có bể chức năng phản ứng:

- Bể axit có gia nhiệt dùng cho tẩy cản quang, khắc;

- Bể bazơ có gia nhiệt dùng cho tẩy cản quang, khắc;

- Bể dung môi hữu cơ dùng cho tẩy cản quang, hiện hình.

- Tùy chọn khoang thao tác có chức năng dòng khí chảy tầng (laminar flow) để áp dụng cho các quy trình quang khắc yêu cầu cấp độ sạch cao.

ĐÔNG DƯƠNG LFS

Công ty CP Nội thất và Dịch vụ phòng thí nghiệm Đông Dương là đơn vị đi đầu trong lĩnh vực tư vấn thiết kế, sản xuất, thi công nội thất phòng thí nghiệm, bàn thí nghiệm, tủ hút khí độc, phụ kiện,... uy tín tại Việt Nam.

Hãy để LFS hỗ trợ bạn